پرداختکاری فلزات: راهنمای کامل و تخصصی پرداختکاری فلزات برای بازسازی و احیای ظروف قدیمی و آنتیک. با روش های پیشرفته، ابزار دقیق و نکات فنی آشنا شوید تا به ظروف فلزی، جانی دوباره ببخشید و ارزش آن ها را دوچندان کنید.

مقدمه: پرداختکاری فلزات، مجموعه ای از فرآیندهای دقیق و فنی است که با هدف تغییر و بهبود خواص سطحی قطعات فلزی، به ویژه از منظر زیبایی، مقاومت در برابر خوردگی، سایش و افزایش کارایی، به کار گرفته می شوند. این حوزه، نقشی حیاتی در صنایع مختلف، از جمله صنعت بازسازی ظروف قدیمی و آنتیک ایفا می نماید. در فرآیند احیای ظروف فلزی که گذر زمان، ردپای خود را بر آن ها باقی گذاشته است، پرداختکاری فلزات به عنوان یک رکن اساسی، امکان بازیابی جلوه اولیه، افزایش طول عمر و حتی ارتقاء ارزش هنری و مادی آن ها را فراهم می سازد.

پرداختکاری فلزات چیست و چرا از اهمیت بالایی برخوردار است؟

پرسشی کلیدی که پاسخ به آن، دروازه ورود به درک این فرآیند مهم صنعتی و هنری است. پرداختکاری فلزات (Metal Finishing) به طیف وسیعی از عملیات صنعتی اطلاق می گردد که پس از ساخت اولیه قطعه فلزی، بر روی سطح آن اعمال می شوند تا ویژگی های مشخصی را بهبود بخشیده یا ایجاد نمایند. این ویژگی ها می توانند شامل موارد زیر باشند:

- بهبود ظاهر و زیبایی: ایجاد سطحی براق، مات، طرح دار، رنگی یا با بافت خاص که جذابیت بصری قطعه را، به خصوص در ظروف دکوراتیو یا پذیرایی، به شکل چشمگیری افزایش می دهد.

- افزایش مقاومت در برابر خوردگی: فلزات، به ویژه آهن، مس و نقره، در معرض واکنش با اکسیژن و رطوبت هوا دچار اکسیداسیون و خوردگی (زنگ زدگی، سیاه شدن) می شوند. پرداختکاری مناسب، با ایجاد لایه های محافظ، مانعی فیزیکی یا شیمیایی در برابر عوامل خورنده ایجاد می کند.

- افزایش مقاومت در برابر سایش و خراش: در ظروفی که به طور مداوم استفاده می شوند، مقاومت سطح در برابر سایش و ایجاد خراش اهمیت دارد. برخی روش های پرداختکاری، سختی سطح را افزایش می دهند.

- بهبود خواص الکتریکی یا حرارتی: در کاربردهای خاص، پرداختکاری می تواند رسانایی الکتریکی یا حرارتی سطح را تغییر دهد.

- آماده سازی سطح برای فرآیندهای بعدی: گاهی پرداختکاری به عنوان یک مرحله میانی برای آماده سازی سطح جهت اعمال پوشش های دیگر (مانند رنگ یا آبکاری) انجام می شود.

- ایجاد سطوح بهداشتی و مناسب برای تماس با مواد غذایی: در بازسازی ظروف آشپزخانه، حصول اطمینان از اینکه سطح نهایی، صاف، بدون خلل و فرج و از نظر شیمیایی پایدار و ایمن برای تماس با غذا است، اهمیت حیاتی دارد که از طریق پرداختکاری مناسب قابل دستیابی است.

اهمیت پرداختکاری فلزات در حوزه بازسازی ظروف قدیمی، دوچندان می شود. این ظروف، اغلب حامل ارزش های تاریخی، فرهنگی و احساسی هستند. فرآیندهای پرداختکاری، زمانی که توسط متخصصان و با دقت انجام شوند، می توانند آسیب های ناشی از گذر زمان، مانند لکه ها، سیاه شدگی، خراش های سطحی و خوردگی های جزئی را برطرف کرده و زیبایی و اصالت اولیه ظرف را بازگردانند. این کار، نه تنها به حفظ میراث گذشته کمک می کند، بلکه امکان استفاده مجدد و لذت بردن از این اشیاء ارزشمند را فراهم می آورد. انتخاب روش پرداختکاری صحیح، متناسب با جنس فلز، وضعیت ظرف و هدف نهایی (مثلاً حفظ پتینه یا رسیدن به جلای آینه ای)، نیازمند دانش فنی و تجربه است.

انواع روش های تخصصی پرداختکاری سطوح فلزی

دنیای پرداختکاری فلزات، گستره وسیعی از تکنیک ها را در بر می گیرد که هر یک بر اساس اصول فیزیکی یا شیمیایی متفاوتی عمل کرده و نتایج منحصر به فردی را ارائه می دهند. انتخاب روش مناسب، به عوامل متعددی نظیر جنس فلز پایه، شکل هندسی قطعه، کیفیت سطح اولیه، الزامات عملکردی (مقاومت به خوردگی، سایش، سختی) و جنبه های زیبایی شناختی مورد نظر بستگی دارد. این روش ها را می توان به چند دسته اصلی طبقه بندی نمود:

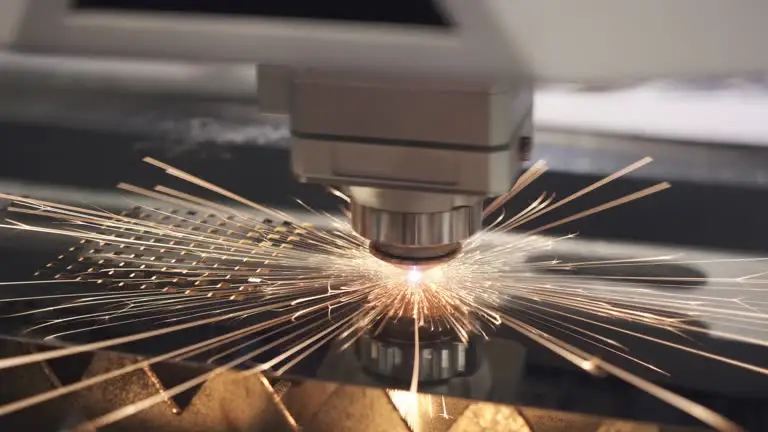

پرداختکاری مکانیکی: بنیان آماده سازی و جلابخشی سطح

این دسته از روش ها، متداول ترین و پایه ای ترین تکنیک های پرداختکاری هستند که با استفاده از اعمال نیروی فیزیکی و سایش، ناهمواری ها، اکسیدها، خط و خش ها و لایه های نامطلوب را از سطح فلز حذف کرده و سطحی صاف تر و در نهایت براق تر ایجاد می کنند. این روش ها اغلب به عنوان پیش پرداخت برای سایر تکنیک ها یا به عنوان پرداخت نهایی به کار می روند.

- سنگ زنی (Grinding): این فرآیند معمولاً برای حذف مقادیر زیادی از فلز، براده برداری، از بین بردن ناهمواری های عمده، پلیسه ها و لایه های اکسیدی ضخیم استفاده می شود. در سنگ زنی از چرخ های ساینده با دانه بندی درشت استفاده می شود و هدف اصلی، رسیدن به ابعاد دقیق یا حذف نواقص بزرگ است، نه لزوماً دستیابی به سطحی بسیار صاف. در بازسازی ظروف، ممکن است برای حذف جوش های اضافی یا تغییر شکل های عمده به کار رود.

- سنباده زنی (Sanding/Abrading): سنباده زنی با استفاده از مواد ساینده انعطاف پذیرتر (مانند کاغذ سنباده، نوار سنباده یا دیسک های سنباده) انجام می شود و هدف آن حذف خطوط ناشی از سنگ زنی یا ماشین کاری، از بین بردن خراش های سطحی و ایجاد سطحی یکنواخت تر و صاف تر است. این فرآیند معمولاً در مراحل متعدد و با استفاده از سنباده هایی با دانه بندی ریزتر (عدد گری بالاتر) انجام می شود تا به تدریج زبری سطح کاهش یابد. سنباده زنی، مرحله ای کلیدی در آماده سازی سطح ظروف برای پولیش کاری یا آبکاری است.

- پولیش کاری (Polishing): هدف اصلی پولیش کاری، کاهش بیشتر زبری سطح و ایجاد سطحی صاف، براق و با انعکاس بالا است. در این فرآیند از چرخ های نمدی، پارچه ای یا چرمی به همراه مواد ساینده بسیار ریز (واکس ها یا خمیرهای پولیش) استفاده می شود. پولیش کاری، خطوط بسیار ریز ناشی از سنباده زنی را حذف کرده و به سطح، درخشندگی قابل توجهی می بخشد. این تکنیک در بازسازی ظروف نقره، برنجی، مسی و استیل برای رسیدن به جلای آینه ای یا ساتن، کاربرد فراوانی دارد.

- برس کاری (Brushing): در این روش از برس های سیمی (فولادی، برنجی یا نایلونی) برای تمیز کردن سطح، حذف اکسیدهای سبک، ایجاد بافت خطی یا مات (پرداخت خش دار یا ساتن) و گاهی اوقات گرد کردن لبه های تیز استفاده می شود. بسته به جنس و زبری سیم های برس، نتایج متفاوتی حاصل می شود. برس کاری می تواند به عنوان پرداخت نهایی برای ایجاد ظاهری خاص در ظروف استیل یا آلومینیومی به کار رود.

- گیلانس زنی (Buffing): این فرآیند، مرحله نهایی برای دستیابی به بالاترین درجه براقیت و جلای آینه ای (Mirror Finish) است. گیلانس زنی شباهت زیادی به پولیش کاری دارد، اما معمولاً با استفاده از چرخ های نرم تر (مانند پارچه های پنبه ای بسیار نرم) و مواد ساینده فوق العاده ریز (مانند آلومینا یا اکسید کروم) انجام می شود. در این مرحله، تقریباً تمام خطوط میکروسکوپی از سطح حذف شده و انعکاسی شبیه به آینه ایجاد می گردد. این تکنیک برای ظروف نقره، طلاکاری شده یا استیل با کیفیت بالا استفاده می شود.

پرداختکاری شیمیایی: دگرگونی هویت سطح فلز

روش های شیمیایی از واکنش های کنترل شده بین سطح فلز و محلول های شیمیایی خاص برای تمیز کردن، تغییر بافت، ایجاد لایه های محافظ یا بهبود چسبندگی پوشش های بعدی بهره می برند.

- تمیزکاری شیمیایی (Chemical Cleaning): شامل استفاده از حلال ها، مواد قلیایی یا اسیدی برای حذف چربی ها، روغن ها، گریس، گرد و غبار و سایر آلودگی ها از سطح فلز است. این مرحله برای اطمینان از عملکرد صحیح فرآیندهای بعدی پرداختکاری، حیاتی است. چربی زدایی (Degreasing) یکی از رایج ترین انواع تمیزکاری شیمیایی است.

- اچینگ یا حکاکی شیمیایی (Etching): در این فرآیند از محلول های اسیدی یا قلیایی قوی برای برداشتن یک لایه نازک از سطح فلز به صورت کنترل شده استفاده می شود. اچینگ می تواند برای مات کردن سطح، تمیزکاری عمیق، حذف لایه های اکسیدی مقاوم یا ایجاد طرح و نقش بر روی فلز (با استفاده از ماسک) به کار رود.

- پسیواسیون یا غیرفعال سازی (Passivation): این فرآیند عمدتاً برای فولادهای ضد زنگ (استیل) و برخی فلزات دیگر به کار می رود. هدف آن، افزایش مقاومت به خوردگی از طریق حذف آهن آزاد از سطح و تقویت لایه اکسید کروم محافظ طبیعی است. این کار با استفاده از محلول های اسیدی ملایم (معمولاً اسید نیتریک یا اسید سیتریک) انجام می شود. پسیواسیون برای ظروف استیل آشپزخانه اهمیت ویژه ای دارد.

- سیاه کاری یا زاج کاری (Blackening/Bluing): فرآیندی شیمیایی یا الکتروشیمیایی است که یک لایه اکسید سیاه رنگ (معمولاً اکسید آهن، Fe3O4) بر روی سطح فولاد ایجاد می کند. این لایه، علاوه بر ایجاد ظاهری تیره و جذاب، مقاومت به خوردگی و سایش را نیز تا حدی بهبود می بخشد. این تکنیک گاهی برای قطعات تزئینی یا ابزارآلات به کار می رود.

پرداختکاری الکتروشیمیایی: تلفیق جریان الکتریسیته و شیمی برای دقت بالا

این دسته از روش ها با استفاده از جریان الکتریکی در یک محلول الکترولیت، امکان کنترل دقیق بر روی برداشت یا نشاندن فلز بر سطح قطعه را فراهم می کنند و برای ایجاد پوشش های با کیفیت بالا یا سطوح بسیار صاف کاربرد دارند.

- آبکاری الکتریکی (Electroplating): یکی از پرکاربردترین روش های پرداختکاری، به ویژه در بازسازی ظروف. در این فرآیند، قطعه فلزی (کاتد) در محلول حاوی یون های فلز پوشش دهنده (مانند طلا، نقره، نیکل، کروم، مس) قرار گرفته و با عبور جریان مستقیم، یون های فلزی بر روی سطح قطعه احیا شده و لایه ای یکنواخت و چسبنده از فلز مورد نظر را تشکیل می دهند. آبکاری برای اهداف تزئینی (آبکاری طلا و نقره بر روی ظروف پذیرایی)، افزایش مقاومت به خوردگی (آبکاری نیکل و کروم) و بهبود رسانایی به کار می رود. کیفیت آبکاری به عواملی چون تمیزی سطح، ترکیب شیمیایی حمام آبکاری، دما، چگالی جریان و زمان بستگی دارد. پرداختکاری فلزات از طریق آبکاری، روشی مؤثر برای احیای ظروف فلزی با ارزش است.

- پولیش الکترولیتی یا الکتروپولیش (Electropolishing): این فرآیند، برعکس آبکاری الکتریکی عمل می کند. قطعه فلزی به عنوان آند در یک حمام الکترولیت مناسب قرار می گیرد و با عبور جریان، فلز به صورت انتخابی از نقاط برجسته و ناهموار سطح حل شده و به داخل محلول می رود. نتیجه این فرآیند، سطحی بسیار صاف، براق، تمیز و با مقاومت به خوردگی بهبود یافته است. الکتروپولیش برای فولاد ضد زنگ، آلومینیوم و برخی آلیاژهای دیگر کاربرد دارد و سطحی ایده آل برای کاربردهای بهداشتی (مانند تجهیزات پزشکی و ظروف) ایجاد می کند.

- آندایزینگ یا آندی کردن (Anodizing): این فرآیند عمدتاً برای آلومینیوم و آلیاژهای آن (و همچنین تیتانیوم و منیزیم) به کار می رود. قطعه آلومینیومی به عنوان آند در یک حمام اسیدی (معمولاً اسید سولفوریک) قرار گرفته و با عبور جریان، یک لایه اکسید آلومینیوم (Al2O3) ضخیم، متخلخل و بسیار سخت بر روی سطح آن تشکیل می شود. این لایه اکسیدی، مقاومت به خوردگی و سایش را به شدت افزایش داده و می تواند رنگ پذیر باشد، که امکان ایجاد پوشش های رنگی متنوع و بادوام را فراهم می کند. آندایزینگ در تولید ظروف آلومینیومی رنگی و بادوام کاربرد دارد.

پوشش دهی: افزودن لایه های محافظ و کارکردی

علاوه بر آبکاری، روش های دیگری نیز برای اعمال لایه های محافظ یا تزئینی بر روی سطح فلز وجود دارند.

- رنگ آمیزی (Painting): اعمال رنگ های مایع یا پودری بر روی سطح فلز برای ایجاد رنگ، محافظت در برابر خوردگی و بهبود ظاهر. قبل از رنگ آمیزی، آماده سازی سطح (تمیزکاری، سنباده زنی، اعمال آستر) ضروری است.

- پوشش پودری (Powder Coating): در این روش، پودر رنگ خشک (معمولاً رزین های اپوکسی یا پلی استر) به صورت الکترواستاتیک بر روی سطح فلز پاشیده شده و سپس قطعه در کوره حرارت داده می شود تا پودر ذوب شده و یک پوشش سخت، بادوام و یکنواخت تشکیل دهد. پوشش پودری مقاومت خوبی در برابر ضربه، خراش و مواد شیمیایی دارد.

- پوشش دهی تبدیلی (Conversion Coating): این فرآیندها سطح فلز را از طریق واکنش شیمیایی به یک لایه نازک، چسبنده و غیرفلزی تبدیل می کنند که معمولاً مقاومت به خوردگی را بهبود بخشیده و چسبندگی رنگ را افزایش می دهد. فسفاته کردن (برای فولاد) و کروماته کردن (برای آلومینیوم و فولاد گالوانیزه) نمونه هایی از پوشش های تبدیلی هستند.

انتخاب هوشمندانه از میان این روش های متنوع پرداختکاری فلزات، کلید دستیابی به نتیجه مطلوب در بازسازی ظروف و سایر کاربردهای صنعتی است.

ابزارها و تجهیزات ضروری و تخصصی در کارگاه پرداختکاری فلزات

انجام صحیح و ایمن فرآیندهای پرداختکاری فلزات، مستلزم بهره گیری از مجموعه ای از ابزارها و تجهیزات مناسب است. این تجهیزات، از ابزارهای دستی ساده تا دستگاه های صنعتی پیچیده را در بر می گیرند و انتخاب آن ها به نوع فرآیند پرداختکاری، حجم کار و دقت مورد نیاز بستگی دارد.

ابزارهای دستی و برقی پایه: سنگ بنای عملیات پرداخت

این دسته شامل ابزارهایی است که تقریباً در هر کارگاه پرداختکاری، به ویژه کارگاه های بازسازی ظروف، یافت می شوند و برای مراحل اولیه آماده سازی و پرداخت های مکانیکی کاربرد دارند.

- انواع سنباده ها:

- کاغذ سنباده (Sandpaper): ورق ها یا رول هایی با دانه بندی (Grit) متفاوت، از زبر (مانند P60) برای برداشت سریع مواد تا بسیار نرم (مانند P2000 یا بالاتر) برای پرداخت نهایی. جنس ذرات ساینده (مانند اکسید آلومینیوم، سیلیکون کارباید) و جنس پایه (کاغذ یا پارچه) متفاوت است. سنباده های ضد آب (Wet/Dry) برای سنباده زنی تر، که گرد و غبار کمتری تولید کرده و سطح صاف تری ایجاد می کند، مناسب هستند.

- نوار سنباده (Sanding Belt): برای دستگاه های سنباده نواری، جهت سنباده زنی سطوح صاف یا منحنی بزرگ.

- دیسک سنباده (Sanding Disc): برای نصب روی دستگاه های فرز انگشتی یا پولیشر زاویه ای.

- سنباده های اسفنجی (Sanding Sponges): انعطاف پذیر و مناسب برای سطوح منحنی و نامنظم.

- برس های سیمی (Wire Brushes):

- برس های دستی: با دسته های چوبی یا پلاستیکی و سیم هایی از جنس فولاد، فولاد ضد زنگ یا برنج، برای تمیزکاری، زنگ زدایی و ایجاد بافت.

- برس های سیمی قابل نصب روی دریل یا فرز: برای سرعت و قدرت بیشتر در عملیات برس کاری. انتخاب جنس سیم متناسب با جنس فلز قطعه کار اهمیت دارد (مثلاً از برس فولادی روی آلومینیوم یا برنج استفاده نشود تا از آلودگی و خوردگی گالوانیک جلوگیری گردد).

- دستگاه های پولیش و گیلانس (Polishing/Buffing Machines):

- دستگاه پولیش رومیزی (Bench Grinder/Polisher): دارای دو محور چرخان برای نصب چرخ های سنگ زنی، برس سیمی، نمد یا گیلانس.

- پولیشر دستی (Handheld Polisher): شبیه به فرز، اما معمولاً با سرعت قابل تنظیم و مناسب برای کار روی قطعات بزرگ یا نصب شده.

- فرز انگشتی (Die Grinder): برای کارهای دقیق تر با ابزارهای کوچکتر مانند سنباده های انگشتی یا نمدهای کوچک.

- ابزارهای حکاکی و قلم زنی (Engraving/Chasing Tools): اگرچه بخشی از پرداختکاری سطح به معنای عام نیستند، اما در بازسازی ظروف تزئینی برای ترمیم یا ایجاد نقوش، کاربرد دارند و شامل قلم های حکاکی دستی یا برقی می شوند.

- سوهان ها (Files): برای براده برداری دقیق، صاف کردن لبه ها و شکل دهی جزئی.

تجهیزات تخصصی تر: لازمه فرآیندهای پیشرفته

برای اجرای روش های شیمیایی، الکتروشیمیایی و پوشش دهی های خاص، به تجهیزات پیشرفته تر و محیط کنترل شده تری نیاز است.

- وان ها و مخازن فرآیند (Process Tanks/Vats): مخازنی از جنس مقاوم به مواد شیمیایی (مانند پلی پروپیلن، PVC یا فولاد با پوشش مناسب) برای نگهداری محلول های تمیزکاری، اچینگ، پسیواسیون، آبکاری یا الکتروپولیش. این وان ها ممکن است مجهز به سیستم های گرمایش، همزن و کنترل دما باشند.

- منابع تغذیه جریان مستقیم (DC Power Supplies/Rectifiers): برای فرآیندهای آبکاری الکتریکی و الکتروپولیش، نیاز به منابع تغذیه ای است که بتوانند جریان و ولتاژ دقیق و پایداری را تأمین کنند. قابلیت کنترل چگالی جریان و برنامه ریزی چرخه های کاری اهمیت دارد.

- سیستم های فیلتراسیون و تصفیه (Filtration Systems): برای حفظ تمیزی و کارایی محلول های فرآیند، به ویژه در آبکاری، فیلتراسیون مداوم برای حذف آلودگی ها ضروری است. همچنین سیستم های تصفیه پساب برای رعایت الزامات زیست محیطی لازم هستند.

- تجهیزات آند و کاتد (Anodes/Cathodes): شامل آندهای فلزی (معمولاً از جنس فلز پوشش دهنده یا آندهای نامحلول مانند پلاتین یا گرافیت) و گیره ها یا فیکسچرهایی برای نگه داشتن قطعه کار (کاتد) در محلول آبکاری.

- تجهیزات گرمایشی و سرمایشی (Heating/Cooling Equipment): برای کنترل دقیق دمای محلول های فرآیند که تأثیر مستقیمی بر کیفیت نتیجه دارد.

- سیستم های تهویه و اگزاست (Ventilation/Exhaust Systems): بسیاری از فرآیندهای پرداختکاری فلزات، بخارات اسیدی، قلیایی یا سمی تولید می کنند. وجود سیستم های تهویه موضعی و عمومی قوی برای حفظ سلامت کارکنان و ایمنی محیط کار، حیاتی است. هودهای شیمیایی برای کار با مواد خطرناک ضروری هستند.

- تجهیزات اندازه گیری و کنترل کیفیت:

- ضخامت سنج پوشش (Coating Thickness Gauge): برای اندازه گیری ضخامت لایه آبکاری یا پوشش (روش های مغناطیسی، جریان گردابی یا کولومتری).

- دستگاه های تست چسبندگی (Adhesion Testers): برای ارزیابی کیفیت چسبندگی پوشش به زیرلایه (مانند تست نوار چسب یا تست خراش).

- تجهیزات اندازه گیری زبری سطح (Surface Roughness Testers): برای کنترل کیفیت سطح پس از سنباده زنی یا پولیش.

- تجهیزات اندازه گیری pH و غلظت محلول ها: برای کنترل پارامترهای شیمیایی حمام های فرآیند.

- تجهیزات ایمنی فردی (PPE – Personal Protective Equipment): این بخش، اگرچه “تجهیزات فرآیند” نیست، اما حیاتی ترین بخش تجهیزات کارگاه است و شامل عینک ایمنی یا شیلد صورت، دستکش های مقاوم به مواد شیمیایی (متناسب با نوع ماده)، ماسک تنفسی با فیلتر مناسب (برای گرد و غبار، بخارات اسیدی یا آلی)، پیش بند یا لباس کار مقاوم و کفش ایمنی می شود.

فراهم بودن ابزار و تجهیزات مناسب، در کنار دانش فنی، اساس انجام یک پرداختکاری فلزات موفق و ایمن را تشکیل می دهد.

مراحل کلیدی و فنی در فرآیند پرداختکاری ظروف قدیمی

بازسازی و پرداختکاری یک ظرف فلزی قدیمی، فرآیندی چند مرحله ای است که نیازمند دقت، حوصله و درک صحیحی از ویژگی های فلز و تکنیک های مناسب است. هر مرحله، پایه ای برای مرحله بعدی است و اجرای دقیق آن، تضمین کننده نتیجه نهایی مطلوب خواهد بود.

ارزیابی دقیق و تمیزکاری اولیه: گام نخست حیاتی

پیش از هر اقدامی، ارزیابی کامل وضعیت ظرف ضروری است. این ارزیابی شامل موارد زیر می شود:

- شناسایی جنس فلز پایه: آیا ظرف از مس، برنج، نقره، استیل، آلومینیوم، پیوتر یا آلیاژ دیگری ساخته شده است؟ ممکن است دارای آبکاری (طلا، نقره، نیکل) باشد. شناسایی دقیق جنس فلز، راهنمای انتخاب روش های تمیزکاری و پرداختکاری مناسب خواهد بود. گاهی اوقات نیاز به تست های ساده (مانند تست آهنربا برای آهن یا استیل، رنگ فلز، وزن مخصوص) یا حتی آنالیز دقیق تر است.

- بررسی نوع و شدت آسیب ها: میزان سیاه شدگی یا اکسیداسیون، وجود زنگ زدگی، لکه های مقاوم، خراش های سطحی یا عمیق، فرورفتگی ها، ترک ها، شکستگی ها یا تعمیرات قبلی نامناسب باید به دقت بررسی شوند.

- ارزیابی ارزش تاریخی و هنری: آیا ظرف دارای اهمیت تاریخی یا امضای سازنده است؟ آیا حفظ پتینه (لایه اکسیداسیون طبیعی و یکنواخت که نشان دهنده قدمت است) مطلوب است یا هدف، رسیدن به جلای اولیه است؟ این ارزیابی، استراتژی بازسازی را مشخص می کند.

- تمیزکاری اولیه: حذف گرد و غبار، چربی های سطحی، باقی مانده مواد غذایی یا پولیش های قدیمی با استفاده از آب گرم و صابون ملایم یا شوینده های خنثی. این کار به آشکار شدن بهتر وضعیت سطح کمک کرده و از پخش شدن آلودگی در مراحل بعدی جلوگیری می کند. استفاده از برس های نرم برای تمیز کردن شیارها و نقوش توصیه می شود.

آماده سازی سطح: حذف نواقص و ایجاد سطحی یکنواخت

این مرحله، قلب تپنده پرداختکاری فلزات است و بیشترین تأثیر را بر ظاهر نهایی دارد. هدف، ایجاد سطحی صاف، تمیز و عاری از نقص برای پذیرش پرداخت نهایی است.

- حذف اکسیداسیون و لکه های مقاوم: بسته به جنس فلز و شدت اکسیداسیون، از روش های مختلفی استفاده می شود:

- برای مس و برنج: محلول های تمیزکننده مخصوص مس و برنج (اغلب حاوی اسیدهای ضعیف مانند اسید سیتریک یا سرکه) یا پولیش های ملایم.

- برای نقره: پولیش های مخصوص نقره یا روش های خانگی (مانند استفاده از جوش شیرین و آب گرم یا فویل آلومینیوم). برای لکه های بسیار مقاوم، ممکن است نیاز به دیپ های شیمیایی نقره باشد (با احتیاط فراوان).

- برای استیل: تمیزکننده های مخصوص استیل یا محلول آب و سرکه. برای زنگ زدگی، ممکن است نیاز به برس سیمی یا پولیش های ساینده تر باشد.

- برای آلومینیوم: محلول های تمیزکننده قلیایی یا اسیدی ملایم.

- ترمیم فرورفتگی ها و خراش ها:

- فرورفتگی ها (Dents): بسته به عمق و محل، ممکن است بتوان با استفاده از چکش کاری دقیق از پشت (با ابزارهای مناسب و زیرسازی نرم) یا ابزارهای مکش، فرورفتگی را ترمیم کرد. این کار نیاز به مهارت بالایی دارد.

- خراش های سطحی: معمولاً با سنباده زنی تدریجی (شروع با گریت مناسب و حرکت به سمت گریت های نرم تر) و سپس پولیش کاری قابل حذف هستند.

- خراش های عمیق: ممکن است نیاز به پر کردن با لحیم کاری (متناسب با جنس فلز) و سپس صاف کردن و پرداخت محل ترمیم باشد یا اینکه با سنباده زنی عمیق تر (که ممکن است مقداری از فلز را حذف کند) برطرف شوند.

- سنباده زنی یا سنگ زنی (در صورت لزوم): اگر سطح بسیار ناهموار، دارای زنگ زدگی عمیق یا نیازمند شکل دهی جزئی باشد، ممکن است از سنباده زنی با گریت های زبرتر یا حتی سنگ زنی دقیق استفاده شود. حرکت باید یکنواخت و در جهات مختلف باشد تا از ایجاد شیارهای عمیق جلوگیری شود. پس از هر مرحله سنباده زنی، باید به گریت نرم تر رفت و خطوط مرحله قبل را از بین برد.

اجرای تکنیک پرداخت اصلی: دستیابی به ظاهر نهایی

پس از آماده سازی کامل سطح، نوبت به اجرای تکنیک پرداختی می رسد که ظاهر نهایی مورد نظر را ایجاد کند.

- پولیش کاری و گیلانس زنی: برای دستیابی به سطوح براق (از ساتن تا آینه ای)، از دستگاه های پولیش با چرخ های نمدی یا پارچه ای و خمیرها یا واکس های پولیش مناسب استفاده می شود. انتخاب نوع نمد و خمیر پولیش به جنس فلز و درجه براقیت مورد نظر بستگی دارد (معمولاً از خمیرهای زبرتر شروع کرده و به سمت خمیرهای نرم تر برای گیلانس نهایی حرکت می کنیم). فشار و سرعت دستگاه باید کنترل شده باشد.

- برس کاری: برای ایجاد پرداخت مات، خش دار یا ساتن، از برس های سیمی با جنس و زبری مناسب استفاده می شود. جهت حرکت برس باید یکنواخت باشد تا بافت مورد نظر ایجاد شود.

- آبکاری (در صورت نیاز و امکان): اگر ظرف در اصل دارای آبکاری بوده (مانند آبکاری نقره روی مس یا برنج) و این لایه از بین رفته یا آسیب دیده است، یا اگر هدف، ایجاد یک لایه پوششی جدید (مانند آبکاری طلا برای تزئین) باشد، پس از آماده سازی کامل سطح و تمیزکاری نهایی، فرآیند آبکاری الکتریکی انجام می شود. این کار نیاز به تجهیزات و دانش تخصصی دارد.

- اعمال پوشش های محافظ: برای فلزاتی مانند مس و برنج که به سرعت اکسید می شوند، یا نقره که سیاه می شود، پس از رسیدن به جلای مطلوب، می توان از یک لایه لاک محافظ شفاف (Clear Lacquer) مخصوص فلزات استفاده کرد تا از تماس مستقیم هوا با سطح جلوگیری کرده و درخشندگی را برای مدت طولانی تری حفظ کند. برای ظروف مورد استفاده برای سرو غذا، باید از لاک های فود-گرید (Food-Grade) و ایمن استفاده شود.

بازرسی دقیق و کنترل کیفیت نهایی: تضمین رضایت

آخرین مرحله، بازرسی چشمی دقیق و کامل ظرف از تمام زوایا و تحت نور مناسب است.

- بررسی یکنواختی سطح: اطمینان از اینکه پرداخت (براق، مات یا خش دار) در تمام سطح یکنواخت است و هیچ لکه، خط عمیق یا نقصی باقی نمانده است.

- تست چسبندگی پوشش (در صورت آبکاری یا لاک زنی): با روش های استاندارد (مانند تست نوار چسب)، چسبندگی لایه پوششی به سطح فلز بررسی می شود.

- اطمینان از ایمنی برای تماس با غذا (در ظروف کاربردی): حصول اطمینان از اینکه هیچ باقی مانده ای از مواد شیمیایی پرداختکاری روی سطح وجود ندارد و در صورت استفاده از پوشش، آن پوشش برای تماس با مواد غذایی ایمن است.

- تمیزکاری نهایی: پاک کردن اثر انگشت یا باقی مانده مواد پولیش با یک پارچه میکروفایبر نرم و تمیز.

اجرای دقیق این مراحل، با صبر و تخصص، می تواند یک ظرف قدیمی و فرسوده را به یک قطعه احیا شده، زیبا و با ارزش تبدیل کند، که نشان دهنده قدرت و ظرافت فرآیند پرداختکاری فلزات است.

نکات ایمنی حیاتی و الزامی در کارگاه پرداختکاری فلزات

محیط کارگاه پرداختکاری فلزات، به دلیل استفاده از ابزارهای چرخان، مواد شیمیایی خورنده یا سمی و جریان الکتریسیته (در آبکاری و الکتروپولیش)، می تواند بالقوه خطرناک باشد. رعایت اصول ایمنی نه تنها برای حفظ سلامت کارکنان ضروری است، بلکه از بروز حوادث و خسارات مالی نیز جلوگیری می کند. بی توجهی به نکات ایمنی می تواند عواقب جبران ناپذیری داشته باشد.

- استفاده کامل و صحیح از تجهیزات حفاظت فردی (PPE): این مورد، خط اول دفاع در برابر خطرات است و هیچ گاه نباید نادیده گرفته شود.

- حفاظت چشم و صورت: استفاده دائمی از عینک ایمنی استاندارد (با حفاظ های جانبی) در تمام مراحل کار الزامی است. هنگام کار با مواد شیمیایی پاشنده یا احتمال پرتاب ذرات (مانند سنگ زنی یا برس کاری)، استفاده از شیلد محافظ صورت بر روی عینک ایمنی توصیه می شود.

- حفاظت دست ها: پوشیدن دستکش های مناسب، حیاتی است. نوع دستکش باید بر اساس خطر انتخاب شود: دستکش های مقاوم به مواد شیمیایی (مانند نیتریل، نئوپرن یا PVC) برای کار با اسیدها، قلیاها و حلال ها؛ دستکش های کار مقاوم (چرمی یا الیاف مصنوعی) برای محافظت در برابر سایش، بریدگی و حرارت ناشی از اصطکاک در پرداخت مکانیکی.

- حفاظت سیستم تنفسی: گرد و غبار ناشی از سنباده زنی و پولیش (به ویژه فلزات سنگین) و بخارات ناشی از مواد شیمیایی (اسیدها، حلال ها، سیانور در برخی حمام های آبکاری) بسیار مضر هستند. استفاده از ماسک های تنفسی مناسب با فیلترهای صحیح (حداقل ماسک FFP2 یا N95 برای گرد و غبار، و ماسک با فیلتر شیمیایی مناسب برای بخارات) ضروری است. در محیط هایی با آلودگی بالا، استفاده از سیستم های تنفسی هوارسان ممکن است لازم باشد.

- حفاظت بدن: پوشیدن پیش بند مقاوم به مواد شیمیایی یا لباس کار مناسب برای جلوگیری از پاشش مواد روی پوست و لباس.

- حفاظت پا: استفاده از کفش ایمنی با پنجه فولادی و زیره مقاوم در برابر لغزش و سوراخ شدن.

- تهویه مناسب و مؤثر محیط کار: تجمع بخارات شیمیایی و گرد و غبار در هوای کارگاه، خطرناک ترین عامل تهدیدکننده سلامت در درازمدت است.

- تهویه عمومی: سیستم تهویه کل کارگاه باید قادر به تعویض هوای آلوده با هوای تازه به میزان کافی باشد.

- تهویه موضعی (Local Exhaust Ventilation – LEV): مهم تر از تهویه عمومی، استفاده از سیستم های مکنده موضعی در نزدیکی منبع تولید آلودگی است (مانند هود بالای وان های شیمیایی، سیستم مکنده برای دستگاه های پولیش و سنگ زنی). این سیستم ها آلاینده ها را قبل از پخش شدن در محیط کار، جمع آوری می کنند.

- جابجایی، نگهداری و دفع ایمن مواد شیمیایی:

- برچسب گذاری صحیح: تمام ظروف حاوی مواد شیمیایی باید به وضوح و با اطلاعات کامل (نام ماده، خطرات، تاریخ) برچسب گذاری شوند.

- برگه اطلاعات ایمنی مواد (MSDS/SDS): برای تمام مواد شیمیایی باید در دسترس بوده و مطالعه شود تا از خطرات، روش های جابجایی ایمن و اقدامات اورژانسی آگاهی حاصل گردد.

- نگهداری جداگانه: مواد شیمیایی ناسازگار (مانند اسیدها و بازها، اکسیدکننده ها و مواد قابل اشتعال) باید جدا از هم نگهداری شوند.

- ظروف مناسب: مواد شیمیایی باید در ظروف اصلی یا ظروف مقاوم و سازگار نگهداری شوند.

- محیط نگهداری: محل نگهداری باید خنک، خشک، دارای تهویه مناسب و دور از منابع حرارتی یا جرقه باشد. سینی های نگهدارنده برای جلوگیری از نشت و ریزش توصیه می شود.

- جابجایی: هنگام جابجایی، از ظروف کوچکتر و وسایل مناسب (مانند پمپ یا قیف) استفاده شود. از تماس مستقیم پوست و چشم با مواد جداً خودداری گردد.

- دفع پسماند: پسماندهای شیمیایی باید طبق مقررات زیست محیطی و به صورت جداگانه جمع آوری و دفع شوند. هرگز مواد شیمیایی را در فاضلاب شهری یا محیط زیست رها نکنید.

- آگاهی و پیشگیری از خطرات الکتریکی:

- تجهیزات استاندارد: استفاده از تجهیزات الکتریکی (منابع تغذیه، دستگاه ها، سیم کشی) استاندارد و سالم.

- اتصال زمین (Earthing): اطمینان از اتصال صحیح زمین برای تمام تجهیزات الکتریکی، به ویژه در محیط های مرطوب یا نزدیک وان های آبکاری.

- بازرسی دوره ای: بازرسی منظم سیم کشی ها، دوشاخه ها و تجهیزات برای شناسایی هرگونه آسیب یا فرسودگی.

- خشک نگه داشتن محیط: جلوگیری از تجمع آب در نزدیکی تجهیزات الکتریکی.

- آموزش: آموزش کارکنان در مورد خطرات برق گرفتگی و اقدامات ایمن.

- ایمنی کار با ابزارهای مکانیکی:

- حفاظ های ایمنی: اطمینان از نصب و سالم بودن حفاظ های ایمنی دستگاه ها (مانند حفاظ چرخ سنگ یا پولیش).

- عدم استفاده از لباس های گشاد یا زیورآلات: این موارد می توانند در قطعات چرخان دستگاه گیر کنند.

- مهار قطعه کار: قطعه کار باید به طور ایمن مهار شود، به خصوص هنگام سنگ زنی یا برس کاری.

- بازرسی ابزار: اطمینان از سالم بودن چرخ های سنگ، نمدها و برس ها قبل از استفاده.

- نظم و ترتیب در محیط کار (Housekeeping): یک کارگاه تمیز و مرتب، کارگاهی ایمن تر است. جمع آوری منظم ضایعات، تمیز نگه داشتن کف کارگاه از روغن یا مایعات ریخته شده و قرار دادن ابزارها در جای خود، از لغزش، سقوط و سایر حوادث جلوگیری می کند.

- آموزش و آگاهی: تمام کارکنان باید آموزش های لازم در زمینه ایمنی کار با تجهیزات و مواد شیمیایی، استفاده صحیح از PPE و اقدامات لازم در شرایط اضطراری (کمک های اولیه، اطفاء حریق، نشت مواد شیمیایی) را دیده باشند.

رعایت دقیق این نکات ایمنی، سرمایه گذاری در سلامت افراد و پایداری کسب وکار پرداختکاری فلزات است.

پرداختکاری فلزات خاص در بازسازی ظروف: چالش ها، راهکارها و ظرافت ها

هر فلز، شخصیت و ویژگی های منحصر به فرد خود را دارد که فرآیند پرداختکاری آن را تحت تأثیر قرار می دهد. در بازسازی ظروف، که اغلب با فلزات و آلیاژهای خاصی سروکار داریم، شناخت این ویژگی ها و انتخاب تکنیک های متناسب، کلید دستیابی به نتیجه ای اصولی و زیباست.

پرداختکاری مس و برنج: گرمی و درخشش با چالش اکسیداسیون

مس (Copper) و برنج (Brass، آلیاژی از مس و روی) به دلیل رنگ گرم و جذاب، چکش خواری خوب و قابلیت شکل پذیری، از دیرباز در ساخت ظروف تزئینی و کاربردی استفاده شده اند. چالش اصلی این فلزات، تمایل بالای آن ها به اکسیداسیون در تماس با هوا و رطوبت است که منجر به کدر شدن، ایجاد لکه های سبز (در مس، معروف به زنگار یا Verdigris) یا قهوه ای تیره می شود.

- چالش ها:

- سرعت بالای اکسیداسیون و کدر شدن پس از پرداخت.

- حساسیت به مواد شیمیایی قوی (ممکن است باعث تغییر رنگ ناخواسته شوند).

- نرمی نسبی و احتمال خراشیدگی در حین پرداخت مکانیکی.

- راهکارها و تکنیک ها:

- تمیزکاری: استفاده از تمیزکننده های ملایم و مخصوص مس و برنج (اغلب بر پایه اسید سیتریک، سرکه یا ترکیبات آمونیاکی ضعیف). برای لکه های مقاوم، خمیرهای پولیش ملایم کاربرد دارند.

- پرداخت مکانیکی: سنباده زنی با گریت های نرم و پولیش کاری با نمدهای نرم و خمیرهای پولیش مناسب برای مس و برنج، می تواند جلای درخشانی ایجاد کند.

- ایجاد پتینه (Patina): گاهی اوقات، به جای جلای کامل، ایجاد یا حفظ یک پتینه یکنواخت و کنترل شده برای نشان دادن قدمت یا ایجاد جلوه ای هنری، مطلوب است. این کار می تواند با استفاده از محلول های شیمیایی خاص (مانند سولفید پتاسیم) یا به صورت طبیعی در طول زمان انجام شود.

- پوشش محافظ: پس از رسیدن به جلای مورد نظر، اعمال یک لایه لاک شفاف و با کیفیت (مخصوص فلزات و ترجیحاً Food-Grade برای ظروف کاربردی) برای جلوگیری از اکسیداسیون مجدد، تقریباً ضروری است.

- ظرافت ها: دقت در انتخاب خمیر پولیش (برخی ممکن است باعث تغییر رنگ جزئی شوند)، اجتناب از برس های سیمی فولادی (خطر خوردگی گالوانیک) و اعمال یکنواخت لاک محافظ.

پرداختکاری نقره: درخشش اشرافی در نبرد با سیاه شدگی

نقره (Silver) به دلیل درخشش سفید و زیبا و ارزش ذاتی، فلزی محبوب برای ساخت ظروف پذیرایی لوکس، قاشق و چنگال و اشیاء تزئینی است. بزرگترین دشمن نقره، گوگرد موجود در هوا و برخی مواد غذایی است که با نقره واکنش داده و لایه ای سیاه رنگ از سولفید نقره (Ag2S) یا همان Tarnish ایجاد می کند.

- چالش ها:

- تمایل شدید به سیاه شدن (Tarnishing).

- نرمی فلز و آسیب پذیری در برابر خراشیدگی.

- حساسیت به برخی مواد شیمیایی و شوینده ها (مانند کلر).

- در ظروف با آبکاری نقره (Silver Plated)، سایش بیش از حد می تواند لایه نقره را از بین ببرد.

- راهکارها و تکنیک ها:

- تمیزکاری و پولیش: استفاده انحصاری از پولیش های مایع، خمیر یا پارچه های آغشته به مواد مخصوص نقره که هم تمیزکننده و هم ضد سیاه شدگی هستند. این مواد معمولاً حاوی ساینده های بسیار ملایم و ترکیباتی برای حذف سولفید نقره هستند. روش های الکتروشیمیایی خانگی (مانند استفاده از جوش شیرین، نمک و فویل آلومینیوم در آب داغ) نیز برای حذف سیاه شدگی مؤثرند اما ممکن است جلای کمتری ایجاد کنند.

- پرداخت مکانیکی: پولیش کاری نقره باید با نهایت ملایمت و با استفاده از نرم ترین چرخ های گیلانس (مانند فلانل پنبه ای) و خمیرهای بسیار ریز انجام شود تا از ایجاد خراش جلوگیری گردد.

- آبکاری نقره: در صورتی که لایه آبکاری نقره آسیب دیده یا از بین رفته باشد، پس از آماده سازی کامل فلز پایه (معمولاً آلیاژ نیکل-نقره، مس یا برنج)، می توان آن را مجدداً آبکاری نقره کرد. ضخامت لایه آبکاری بر دوام آن تأثیر دارد.

- پوشش محافظ: اگرچه کمتر رایج است، اما می توان از لاک های بسیار نازک و نامرئی یا پوشش های ضد سیاه شدگی نانو برای محافظت از سطح نقره استفاده کرد، به خصوص برای قطعات دکوراتیو.

- نگهداری مناسب: نگهداری ظروف نقره در پارچه های ضد سیاه شدگی یا محفظه های دربسته، روند سیاه شدن را کند می کند.

- ظرافت ها: تشخیص نقره استرلینگ از آبکاری نقره، اعمال فشار بسیار کم هنگام پولیش، شستشوی کامل پس از استفاده از پولیش های شیمیایی.

پرسش های متداول و کلیدی درباره پرداختکاری فلزات

بهترین و مناسب ترین روش پرداختکاری برای ظروف مسی قدیمی چیست؟

پاسخ کوتاه: بهترین روش به وضعیت ظرف و نتیجه دلخواه شما بستگی دارد. پاسخ کامل: برای ظروف مسی، اگر هدف رسیدن به جلای روشن و رنگ اصلی مس است، معمولاً ترکیبی از تمیزکاری شیمیایی ملایم (برای حذف اکسیداسیون و زنگار) و سپس پولیش کاری مکانیکی با خمیرهای مخصوص مس تا رسیدن به براقیت مورد نظر، روش مناسبی است. به دلیل اکسیداسیون سریع مس، پس از پولیش، اعمال یک لایه لاک محافظ شفاف (ترجیحاً Food-Grade اگر ظرف کاربردی است) قویاً توصیه می شود تا جلا حفظ شود. اگر هدف حفظ پتینه طبیعی یا ایجاد پتینه هنری است، روش ها متفاوت بوده و شامل تمیزکاری بسیار ملایم و استفاده از محلول های ایجادکننده پتینه می شود.

آیا امکان آبکاری طلا بر روی ظروف استیل (فولاد ضد زنگ) وجود دارد؟

پاسخ کوتاه: بله، امکان پذیر است. پاسخ کامل: آبکاری مستقیم طلا بر روی فولاد ضد زنگ به دلیل وجود لایه اکسید کروم غیرفعال، چسبندگی خوبی ندارد. برای دستیابی به نتیجه مطلوب و بادوام، ابتدا باید سطح استیل به دقت آماده سازی و فعال سازی شود و سپس معمولاً یک لایه میانی از فلزی دیگر مانند نیکل (معروف به Nickel Strike یا Wood’s Nickel Strike) آبکاری می شود. نیکل چسبندگی خوبی هم به استیل و هم به طلا دارد. پس از ایجاد این لایه واسط، آبکاری طلا با ضخامت و عیار مورد نظر انجام می شود. این فرآیند نیاز به تخصص و تجهیزات آبکاری دارد.

چگونه می توان جلای ظروف نقره را برای مدت طولانی تری حفظ نمود؟

پاسخ کوتاه: با تمیزکاری منظم، نگهداری صحیح و استفاده از محصولات ضد سیاه شدگی. پاسخ کامل: برای حفظ جلای نقره و به تأخیر انداختن فرآیند سیاه شدن (Tarnishing)، اقدامات زیر مؤثر هستند:

- تمیزکاری منظم: پس از هر بار استفاده (به خصوص برای مواد غذایی حاوی گوگرد مانند تخم مرغ)، ظروف را با آب گرم و صابون ملایم شسته و بلافاصله با پارچه ای نرم کاملاً خشک کنید.

- پولیش دوره ای: از پولیش های مخصوص نقره به صورت دوره ای (قبل از اینکه سیاه شدگی شدید شود) برای حفظ درخشش استفاده کنید.

- نگهداری مناسب: ظروف نقره را در مکانی خشک و خنک نگهداری کنید. پیچیدن آن ها در پارچه های ضد سیاه شدگی (حاوی ترکیبات جاذب گوگرد) یا قرار دادن در کیسه های پلاستیکی بدون هوا (با خارج کردن هوای اضافی) بسیار مؤثر است. قرار دادن یک تکه گچ یا سیلیکاژل در محل نگهداری نیز به جذب رطوبت کمک می کند.

- اجتناب از تماس با مواد مضر: از تماس نقره با مواد حاوی گوگرد (لاستیک، برخی رنگ ها)، کلر (آب استخر، سفیدکننده ها) و اسیدها خودداری کنید.

پرداختکاری با گیلانس چه تفاوتی با پولیش کاری معمولی دارد؟

پاسخ کوتاه: گیلانس زنی مرحله نهایی و بسیار ظریف تر پولیش کاری برای رسیدن به جلای آینه ای است. پاسخ کامل: پولیش کاری و گیلانس زنی (Buffing) هر دو فرآیندهایی برای صاف و براق کردن سطح فلز با استفاده از چرخ های دوار و مواد ساینده هستند، اما تفاوت های کلیدی دارند:

- هدف: هدف پولیش کاری حذف خراش های ریزتر (مثلاً ناشی از سنباده زنی) و ایجاد سطحی صاف و نسبتاً براق است. هدف گیلانس زنی، حذف خطوط میکروسکوپی باقی مانده از پولیش و دستیابی به بالاترین درجه براقیت و انعکاس (جلای آینه ای) است.

- مواد ساینده: مواد ساینده مورد استفاده در پولیش کاری معمولاً کمی زبرتر از مواد گیلانس زنی هستند. خمیرهای گیلانس (مانند روژ) حاوی ذرات فوق العاده ریز هستند.

- چرخ ها: چرخ های پولیش معمولاً از نمد یا پارچه های کمی سخت تر ساخته می شوند، در حالی که چرخ های گیلانس از نرم ترین مواد مانند فلانل پنبه ای یا پارچه های بسیار نرم تهیه می شوند تا هیچ خطی روی سطح ایجاد نکنند.

- مرحله فرآیند: پولیش کاری معمولاً قبل از گیلانس زنی انجام می شود. گیلانس، آخرین مرحله در فرآیند پرداخت مکانیکی برای جلای آینه ای است.

آیا انجام عملیات پرداختکاری فلزات در محیط خانه امکان پذیر است؟

پاسخ کوتاه: بله، برای برخی مراحل ساده، اما برای فرآیندهای شیمیایی و الکتروشیمیایی توصیه نمی شود. پاسخ کامل: انجام مراحل ساده پرداختکاری فلزات مانند تمیزکاری دستی، سنباده زنی سبک و پولیش کاری دستی با استفاده از کیت ها و مواد موجود در بازار در خانه امکان پذیر است، به شرط رعایت نکات ایمنی اولیه (استفاده از دستکش و عینک، تهویه نسبی)

هزینه تقریبی پرداختکاری و بازسازی یک سینی فلزی قدیمی چقدر است؟

پاسخ کوتاه: هزینه بسیار متغیر است و به عوامل زیادی بستگی دارد. پاسخ کامل: تعیین هزینه دقیق بدون بررسی سینی غیرممکن است، زیرا به فاکتورهای متعددی بستگی دارد:

- ابعاد و پیچیدگی سینی: سینی های بزرگتر یا با نقوش و جزئیات زیاد، کار بیشتری می طلبند.

- جنس فلز: پرداختکاری نقره یا آبکاری مجدد آن معمولاً گران تر از پرداختکاری برنج یا استیل است.

- وضعیت اولیه: میزان آسیب، عمق خراش ها، شدت اکسیداسیون و نیاز به تعمیرات ساختاری (مانند لحیم کاری) بر هزینه تأثیر می گذارد.

- نوع پرداخت نهایی مورد نظر: رسیدن به جلای آینه ای یا نیاز به آبکاری، هزینه را نسبت به یک تمیزکاری و پولیش ساده افزایش می دهد.

- نیاز به پوشش محافظ: هزینه لاک زنی یا پوشش های دیگر نیز اضافه می شود.

- تعرفه متخصص یا کارگاه: هر متخصص یا کارگاه بر اساس تجربه، تجهیزات و موقعیت مکانی خود، تعرفه متفاوتی دارد. بهترین راه برای اطلاع از هزینه، مراجعه به یک کارگاه معتبر پرداختکاری فلزات یا بازسازی ظروف (مانند بازسازی ظروف افراسیابی) و دریافت برآورد قیمت پس از ارزیابی دقیق سینی است.

نتیجه گیری

پرداختکاری فلزات، حوزه ای گسترده و تخصصی است که ترکیبی از علم، هنر و مهارت فنی را طلب می کند. همانطور که در این راهنمای جامع بررسی کردیم، این فرآیندها نقشی بی بدیل در بازسازی، احیا و افزایش ارزش ظروف فلزی قدیمی و آنتیک دارند. از تمیزکاری و آماده سازی اولیه سطح گرفته تا اجرای تکنیک های پیچیده مکانیکی، شیمیایی و الکتروشیمیایی، هر مرحله نیازمند دقت، دانش و انتخاب ابزار و مواد مناسب است.

بازسازی ظروف افراسیابی به عنوان مرجع تخصصی در زمینه بازسازی و احیای ظروف قدیمی، مفتخر است که دانش و تجربه خود را در این حوزه در اختیار شما عزیزان قرار داده است. ما قدردان همراهی شما تا پایان این مقاله جامع هستیم.